Michael Hermann, wie kamen Sie und Ihre Forschungsgruppe auf die Idee, Fassadenelemente aus Beton als Wärmequelle zu nutzen?

Die Fassade eignet sich für die Wärmegewinnung hervorragend. Sie steht grossflächig im Kontakt mit der Umgebung und kann ausserdem die tiefstehende Wintersonne nutzen. Dass es zu diesem Forschungsprojekt kam, war ein Zusammenspiel verschiedener Faktoren. Wir hatten zuvor bereits im Bereich der Kollektorentwicklung mit verschiedenen Konzepten, Fertigungsverfahren und Materialien gearbeitet, zum Beispiel mit kaltaushärtender Giesskeramik. Viele Ideen lagen im Unterbewusstsein. Und dann habe ich erfahren, dass es Ultrahochleistungsbeton gibt. Die Idee war geboren.

Was genau ist das Besondere an TABSOLAR?

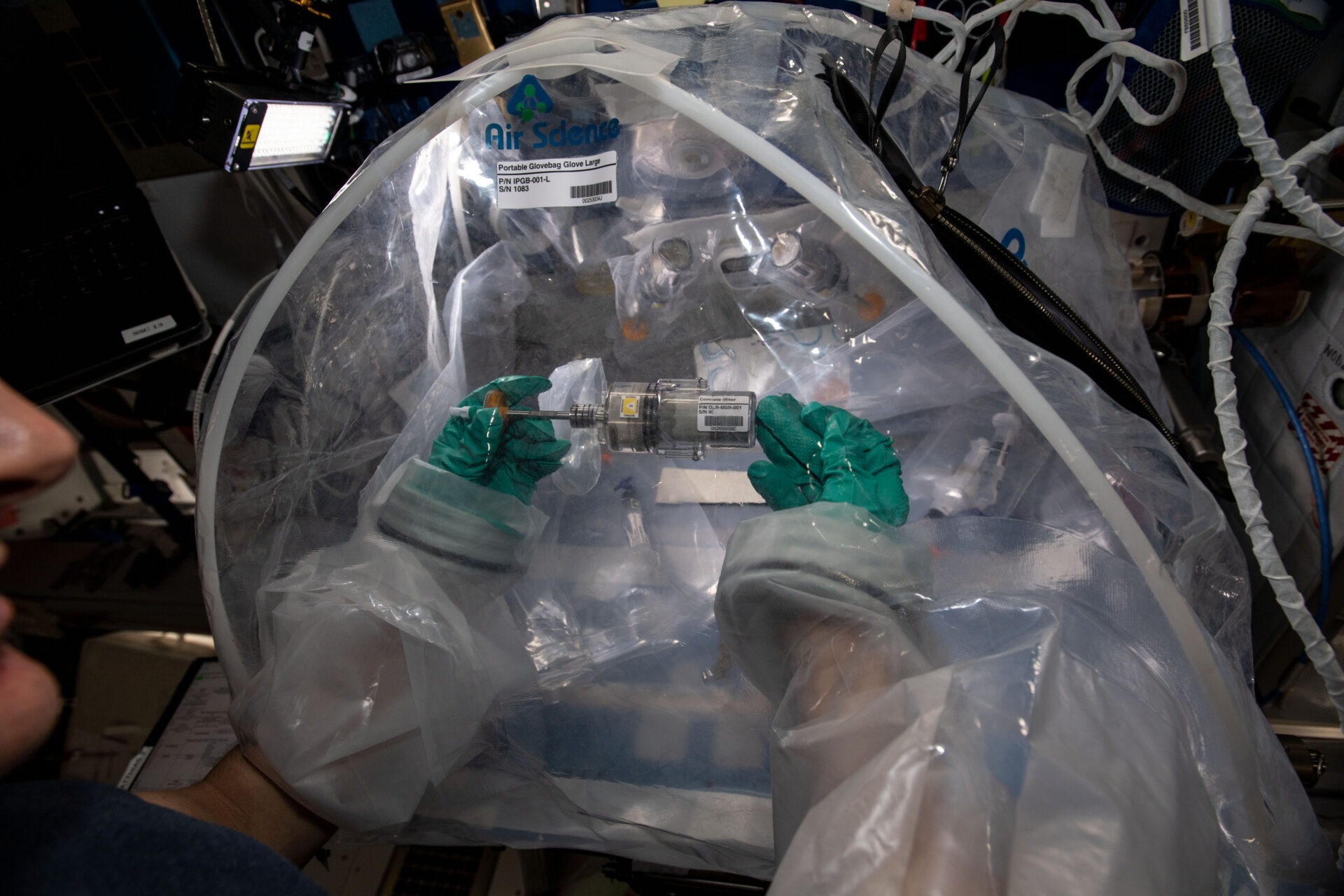

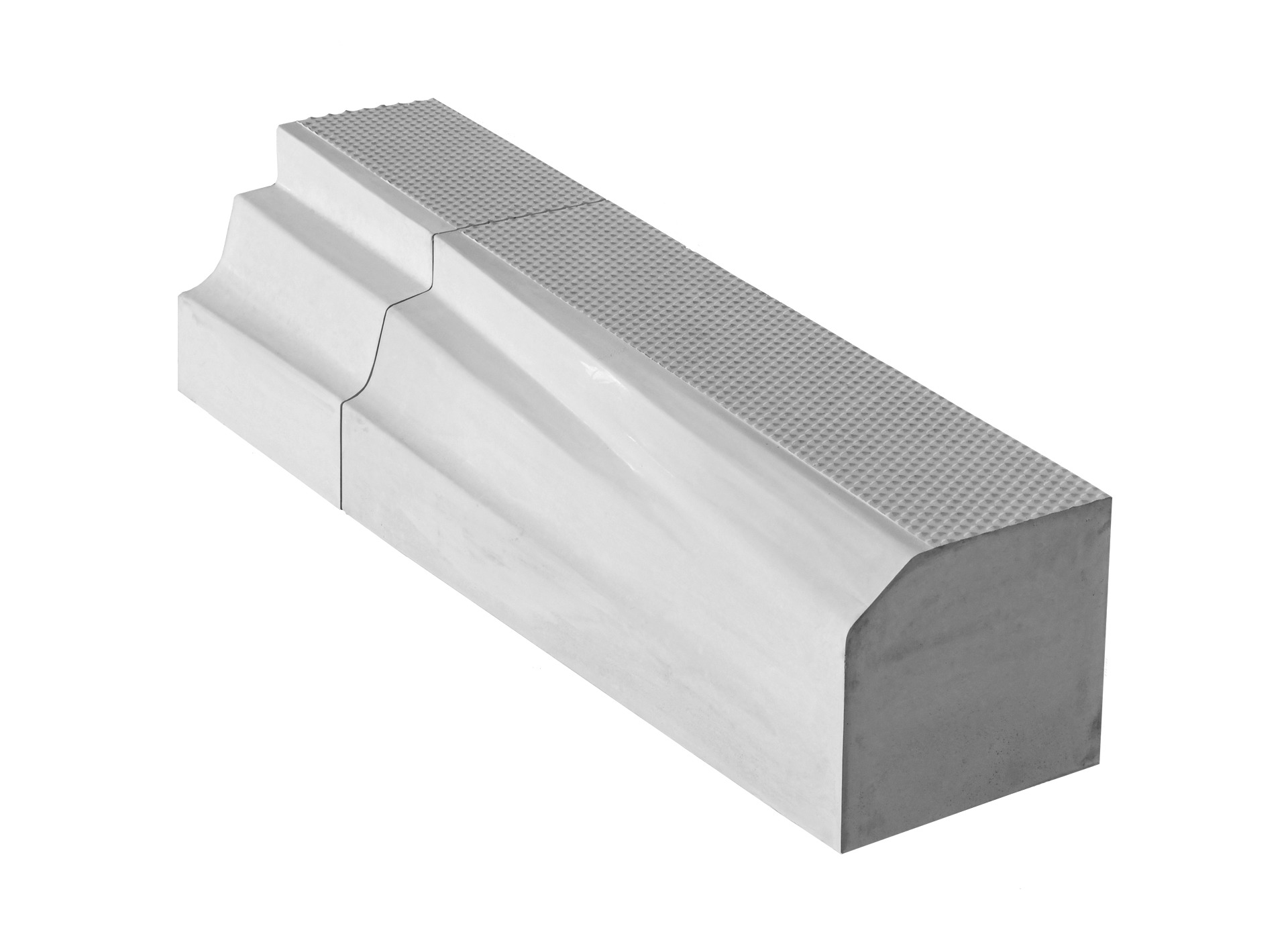

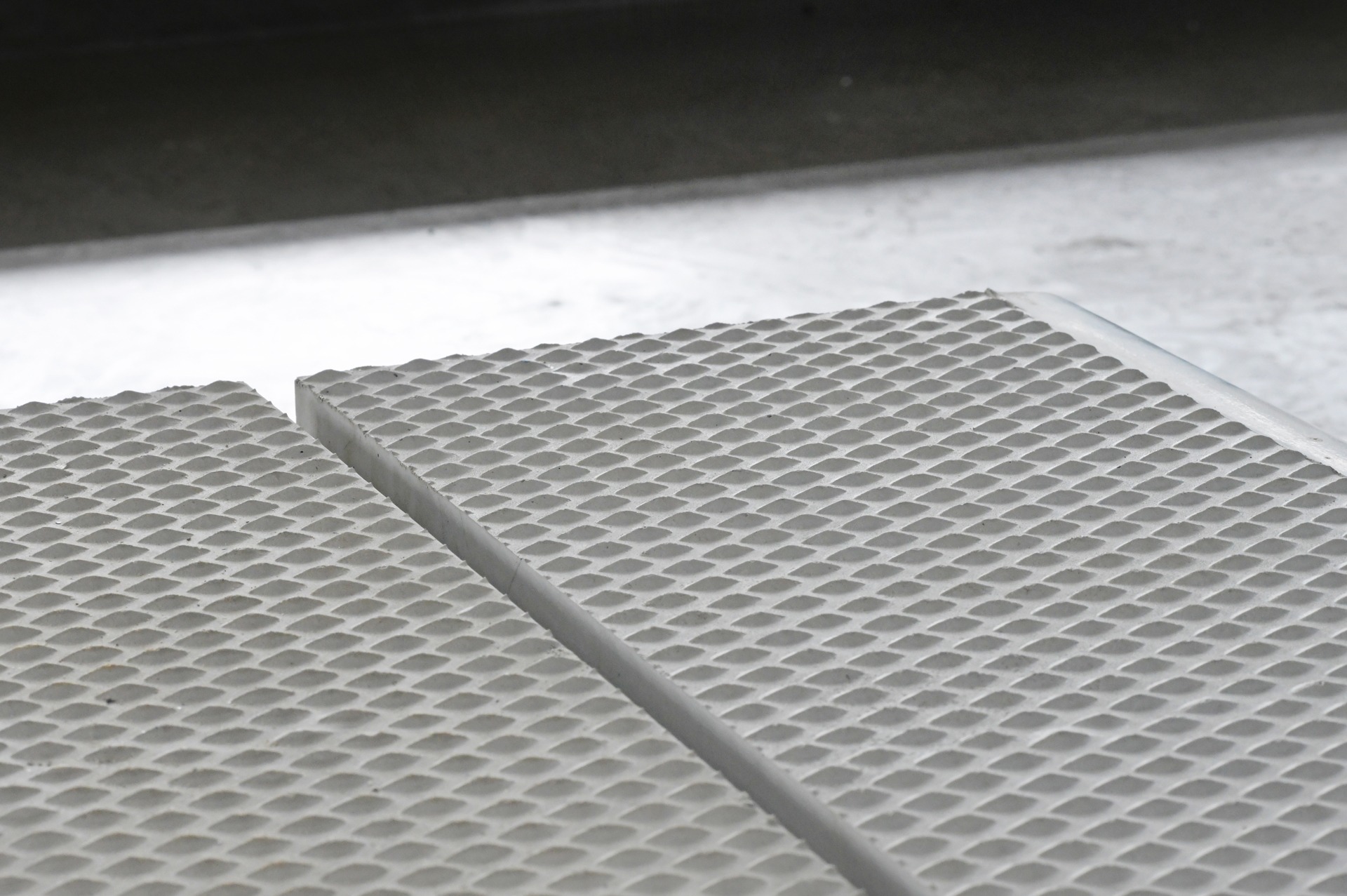

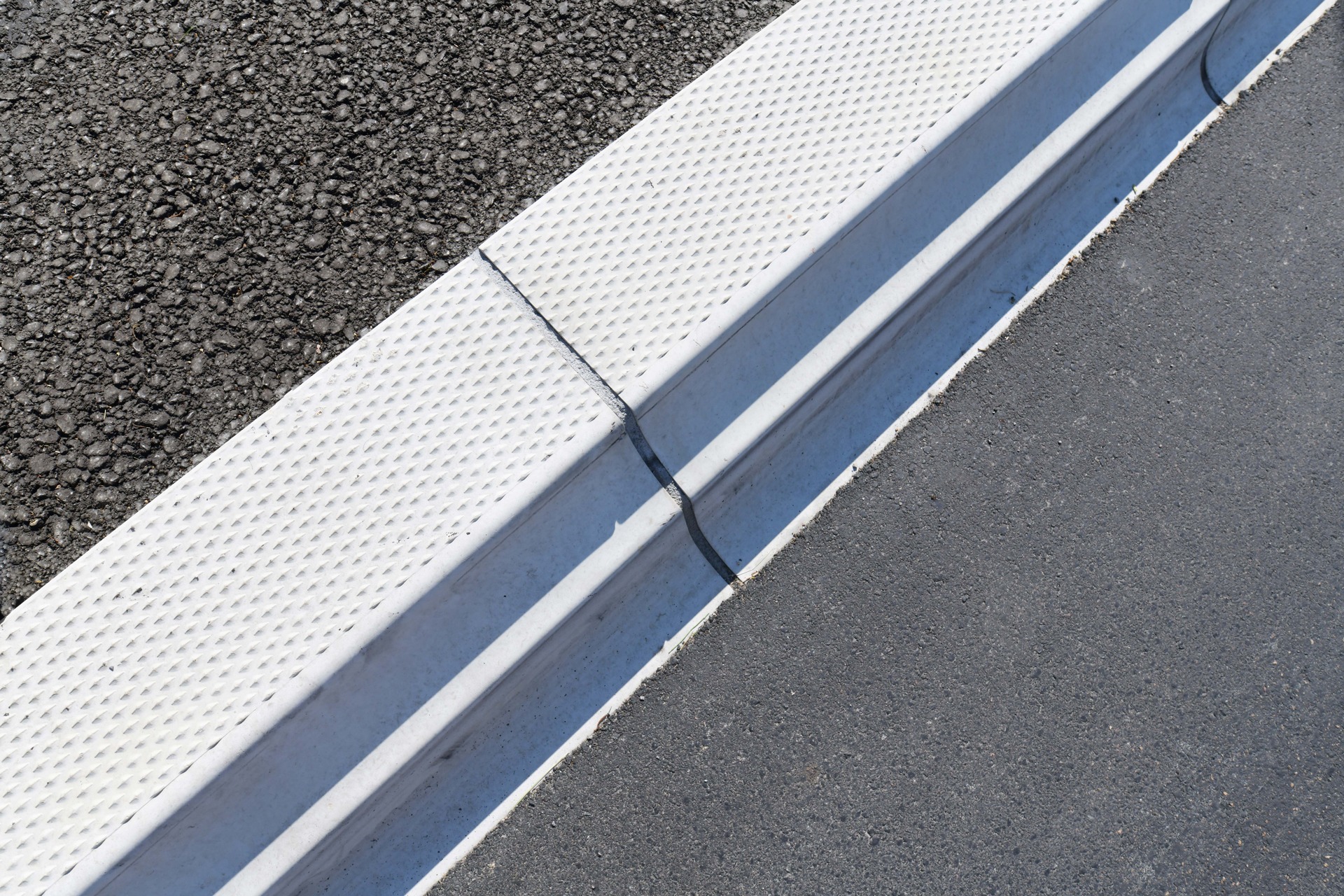

TABSOLAR ist ein Fassadenelement aus UHPC, durch das eine Flüssigkeit strömt, die aus der Umgebung und der Solarstrahlung gewonnene Wärme an das Heizungssystem abgibt. Wir formen die Kanäle durch ein spezielles Verfahren direkt bei der Produktion aus Beton, ohne dass wir zusätzliches Material wie etwa Kunststoffrohre benötigen.

Die Idee der Thermoaktivierung von Betonbauteilen ist nicht neu. Massivabsorber-Heizsysteme gibt es bereits seit den 1980er-Jahren. Was ist der Unterschied bei Ihrer Lösung?

Bei den Massivabsorbern stehen klassische, massive Betonelemente im Einsatz. Entsprechend werden die Kanäle als Rohre in den Beton eingelegt und nicht direkt aus Beton geformt. Es wird wesentlich mehr Beton benötigt, und die Elemente sind deutlich schwieriger zu handhaben. Ein TABSOLAR-Element nach unserer aktuellen Auslegung ist 1,75 Quadratmeter gross, 12 Millimeter dünn und wiegt 50 Kilogramm. Es ist wesentlich filigraner und leichter als ein Massivabsorber, und die Oberflächen lassen sich mit sehr feinen Strukturen gestalten.

Gibt es bei Ihrer Lösung bereits verschiedene Ausführungen?

Die reine Betonvariante, die wir «TABSOLAR Design» nennen, dient zum Beispiel als Niedertemperaturquelle für Wärmepumpen, die Variante «TABSOLAR Premium» weist wie übliche solarthermische Kollektoren zusätzlich eine spektralselektive Beschichtung, eine vorgesetzte Verglasung und eine rückseitige Wärmedämmung auf und kann damit direkt zur Trinkwarmwasserbereitung und zur Heizungsunterstützung genutzt werden.

Können Sie erläutern, wie genau die Bauteile dieser Betonfassade miteinander verknüpft werden?

Es funktioniert sehr ähnlich wie bei einer klassischen Solarthermieanlage. Die Fassadenelemente werden durch hydraulische Verbindungselemente, die in die einzelnen Elemente eingesteckt werden, miteinander verbunden. So lässt sich ein Hydraulikkreis aufbauen, der die gesamte Fassade durchströmt.

Ist die verwendete Flüssigkeit für die Umwelt unbedenklich?

Wir planen den Einsatz üblicher Solarflüssigkeiten, die auf Wasser und dem gesundheitlich unbedenklichen Propylenglykol als Frostschutzmittel basieren. Propylenglykol ist auch als Lebensmittelzusatzstoff zugelassen. Die verglaste Solarthermievariante möchten wir als sogenannte Drainback-Anlage bauen, bei der nur reines Wasser als Wärmeträger zum Einsatz kommen soll, weil die Anlage bei Frostgefahr automatisch leerlaufen kann.

Wie stellen Sie sicher, dass das System nicht zusammenbricht, wenn ein Fassadenteil beschädigt wird?

Wir sind noch in der Testphase. So müssen wir noch herausfinden, was passiert, wenn ein Element ausfällt oder ein kompletter Fluidkreis unterbrochen wird. Es ist denkbar, das System so zu konzipieren, dass einzelne vertikale Streifen der Fassade abgeschaltet werden können.

Warum haben Sie sich für UHPC entschieden? Ist dieser Beton nicht zu schwer für eine Fassade?

UHPC hat weniger Poren und ist wesentlich stabiler als Normalbeton. Er ist mit sehr feinen Oberflächenstrukturen gestaltbar und direkt von der Solarflüssigkeit durchströmbar. Das ermöglicht die Produktion von besonders dünnen Elementen. Ein Element ist im Bereich zwischen den Kanälen gerade einmal 1,2 Zentimeter dick. Im Vergleich zu einer zum Beispiel 7 Zentimeter dicken Vorsatzschale aus Normalbeton ist das zirka ein Sechstel. Neben der Materialersparnis ist das auch für die Wärmeübertragung von Vorteil, was angesichts der geringen Wärmeleitfähigkeit von Beton besonders wichtig ist.

«Wir haben uns an der Natur orientiert. Dort treffen wir häufig auf fraktale Strukturen mit Mehrfachverzweigungen.»

Dr.-Ing. Michael Hermann

Gibt es weitere Gründe, warum Beton einem anderen Material vorzuziehen ist?

Unsere Idee war es, aus der Sicht der Baubranche und der Architektur zu denken. Beton bietet viele Gestaltungsmöglichkeiten und ermöglicht es, reliefartige Strukturen einzubringen. UHPC-Fassaden ohne thermische Aktivierung sind bereits erfolgreich im Markt etabliert. Wir wollten diesen Impuls und diese Märkte aufgreifen, indem wir der Fassade einen zusätzlichen Nutzen zuführen.

Eine weitere Innovation bei TABSOLAR ist die Form der Bahnen, in denen die Flüssigkeit zirkuliert …

Genau. Die üblichen Geometrien für solche Systeme haben einige Nachteile. Strömt in einem Mäanderabsorber die Flüssigkeit durch ein einziges Rohr von A nach B, ist das, wie wenn man durch einen langen Strohhalm bläst. Es braucht viel Energie, dafür fliesst alles gleichmässig. Beim sogenannten Harfenabsorber sind mehrere Kanäle parallel angeordnet, vergleichbar mit einem Bündel von kurzen Strohhalmen. Der Druckverlust und damit der Energiebedarf ist geringer, dafür kann es zu Ungleichmässigkeiten führen.

Wir haben uns an der Natur orientiert. Dort treffen wir häufig auf fraktale Strukturen mit Mehrfachverzweigungen. Denken Sie an Blutbahnen oder an die Adern von Blättern. In ihnen ist eine gleichmässige Strömung mit geringem Druckverlust möglich. Unser bionisches Verfahren, das wir «FracTherm» nennen, überträgt diesen Ansatz in die Technik. Es ist also kein Design-Gag; im Übrigen befindet sich die Kanalstruktur üblicherweise auf der Rückseite und ist im Betrieb nicht sichtbar, es sei denn, man wünscht es anders.

Gibt es weitere Anwendungsmöglichkeiten für Ihre Technologie?

Wir möchten sie auch im Innenbereich anwenden. Hier stellen wir uns unter anderem eine Kombination vor: Eine massive Betondecke mit Rohren für die Temperaturregulierung (Betonkernaktivierung), darunter eine Wärmedämmung und eine TABSOLAR-Schicht. Die Betondecke selbst hat eine grosse Masse und ist bei der Wärmeregulierung träge. TABSOLAR aber kann schneller heizen oder kühlen, indem es entweder direkt mit einer Wärmequelle oder -senke verbunden wird oder sich aus diesem Zwischenspeicher bedient.

Eine weitere Möglichkeit stellt der Garten- und Landschaftsbau dar; so kann man sich unsere Elemente als energiegewinnende freistehende Stelen, Sichtschutzelemente, Zäune oder auch als Bodenplatten vorstellen.

Wo genau stehen Sie mit der Entwicklung?

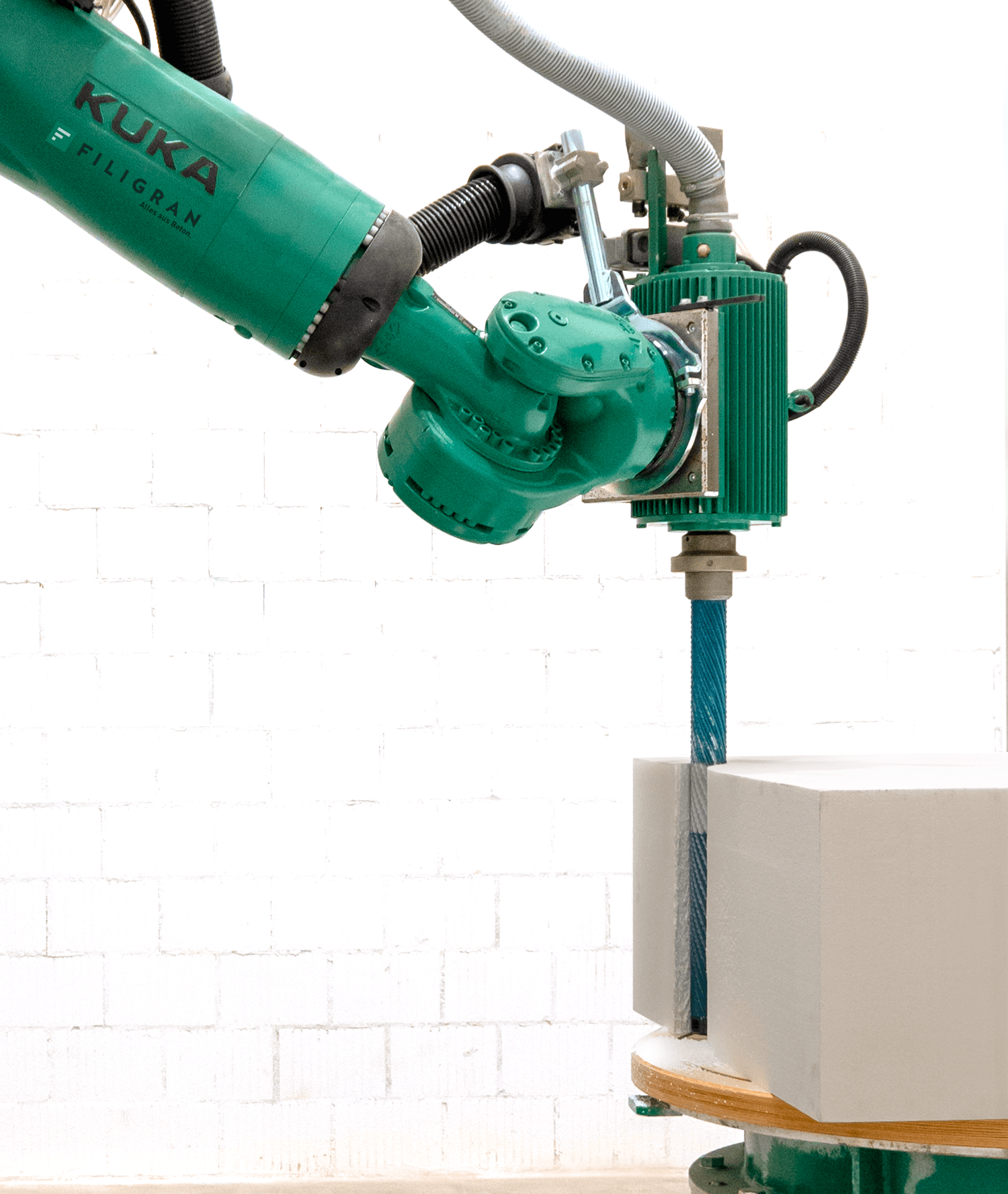

Wir planen eine grössere Fertigungsanlage zusammen mit einem Sondermaschinenbauer. Auf der operativen Seite sind wir bereits daran, eine Fassade an einem Demonstrationsgebäude umzusetzen. Es handelt sich um ein Zweifamilienhaus aus den 1960er-Jahren, das saniert wird. Es steht in Kassel.

Wann gelangt Ihre Innovation zur Marktreife?

Mit der Annahme, dass unser Demonstrationsgebäude bis 2024 fertig ist, denke ich, dass es in wenigen Jahren so weit sein könnte. Natürlich müssen wir noch einige Hürden nehmen, gerade wenn es um die Zulassungen geht. Das Interesse ist gross – auch aufgrund der aktuellen Nachhaltigkeitsdiskussion. Deshalb hoffen wir auf ein schnelles Verfahren bei den Zulassungen.

Können Produzenten von Betonvorfabrikaten in Zukunft mit Ihnen zusammenarbeiten und auf diese Technologie zurückgreifen?

Wir haben aktuell ein sehr gut funktionierendes Konsortium aus zahlreichen Firmen, die uns in der Entwicklung begleiten. Natürlich werden diese Firmen weiterhin mit uns zusammenarbeiten. Ausgehend von diesem Konsortium sind in der Zukunft auch Lizenz- oder Franchising-Modelle denkbar. Wir sind am Austausch mit weiteren Firmen sehr interessiert.

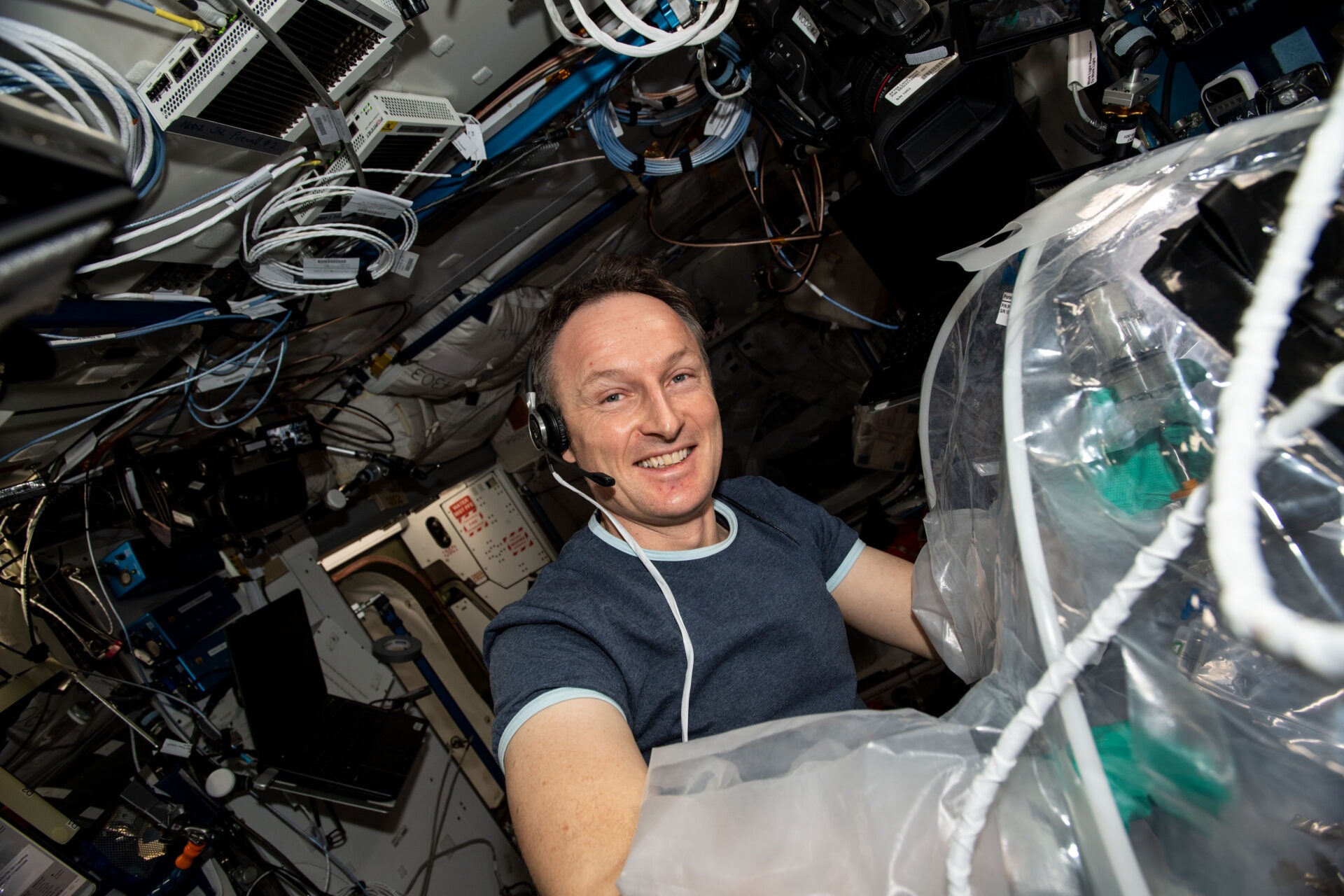

Zur Person

Dr.-Ing. Michael Hermann hat an der Universität Karlsruhe (TH) Maschinenbau studiert und sich bereits dort mit erneuerbaren Energien beschäftigt. Seit 1998 forscht er am Fraunhofer-Institut für Solare Energiesysteme ISE an thermischen Systemen und an der Kollektorentwicklung. 2005 promovierte er zum Thema «Bionische Ansätze zur Entwicklung energieeffizienter Fluidsysteme für den Wärmetransport» und entwickelte dabei den FracTherm®-Algorithmus. 2012 initiierte Michael Hermann das erste TABSOLAR®-Projekt und leitet mittlerweile das dritte Forschungsprojekt TABSOLAR III, bei dem es darum geht, wie mit vorfabrizierten Fassadenteilen aus Ultrahochleistungsbeton Wärme gewonnen werden kann.