Die fünf neuen Geschäftsbauten auf dem Grosspeter-Areal bilden als Ensemble eine neue Sichtmarke im Basler Stadtbild. Inmitten dieses grossstädtischen Viertels, gleich neben dem offenen Gleisfeld, steht das B City. Es formt einen der letzten Bausteine zur Vollendung der städtebaulichen Weiterentwicklung des Quartiers, die vor zehn Jahren mit dem Bau des benachbarten Hotels begonnen hat.

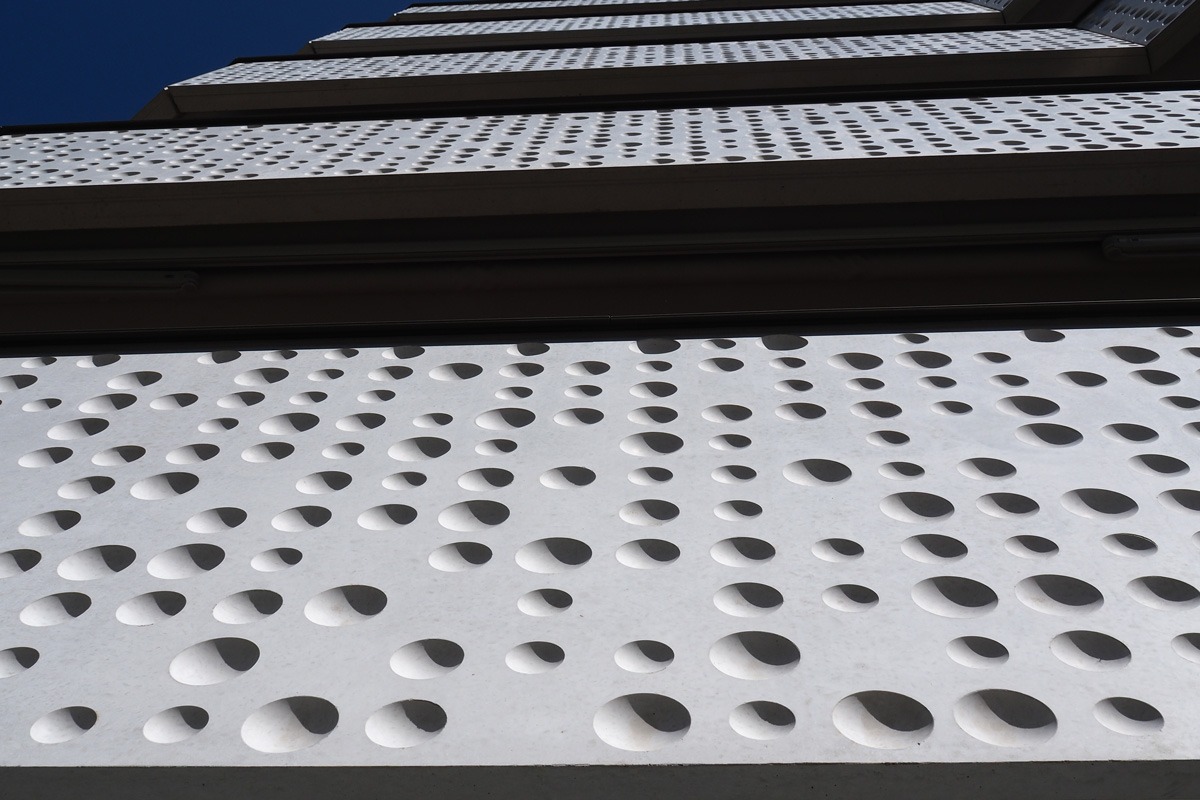

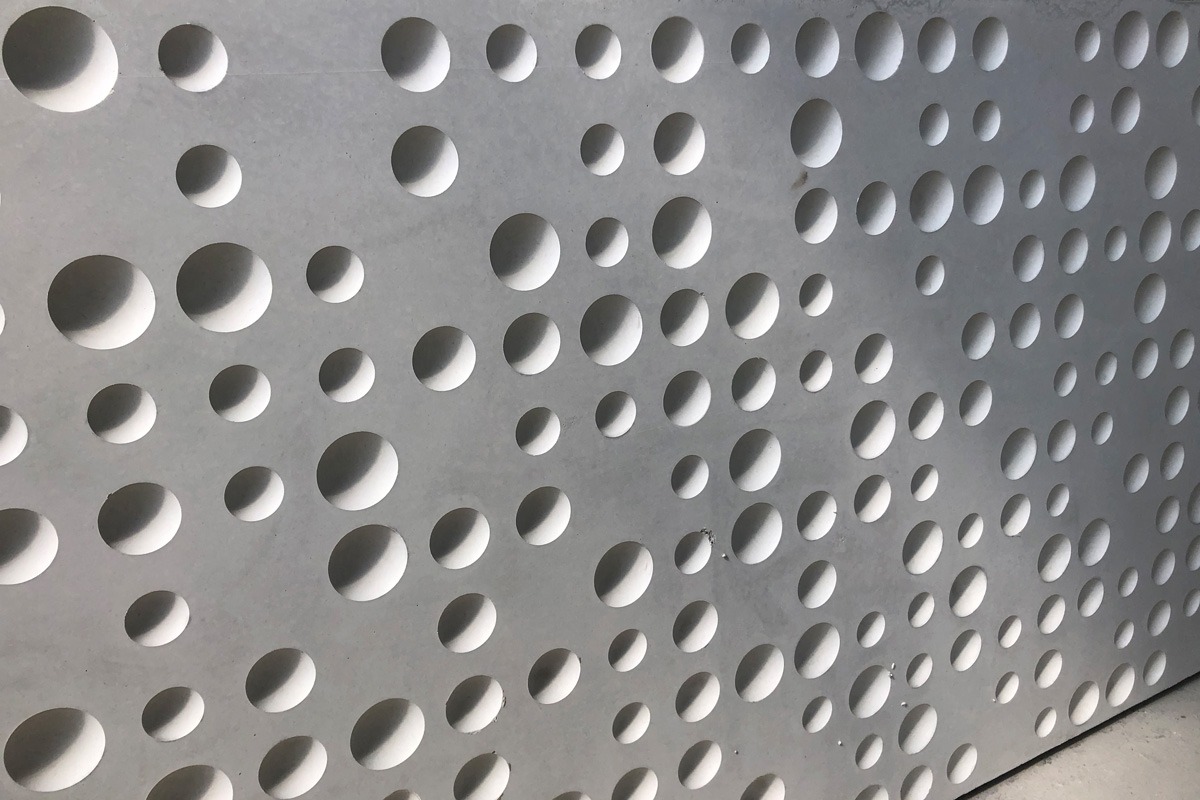

Besonders ins Auge sticht die helle, feingliedrige Sichtbetonfassade des B City. «Das Gebäude wirkt zurückhaltend-ruhig, erhält aber durch sein klares Fassadenraster eine starke Präsenz», fasst es Architekt Andreas Schneider zusammen. Im Team der ARS Architektur AG hat er massgeblich an der Planung und Gestaltung des Baus mitgearbeitet.

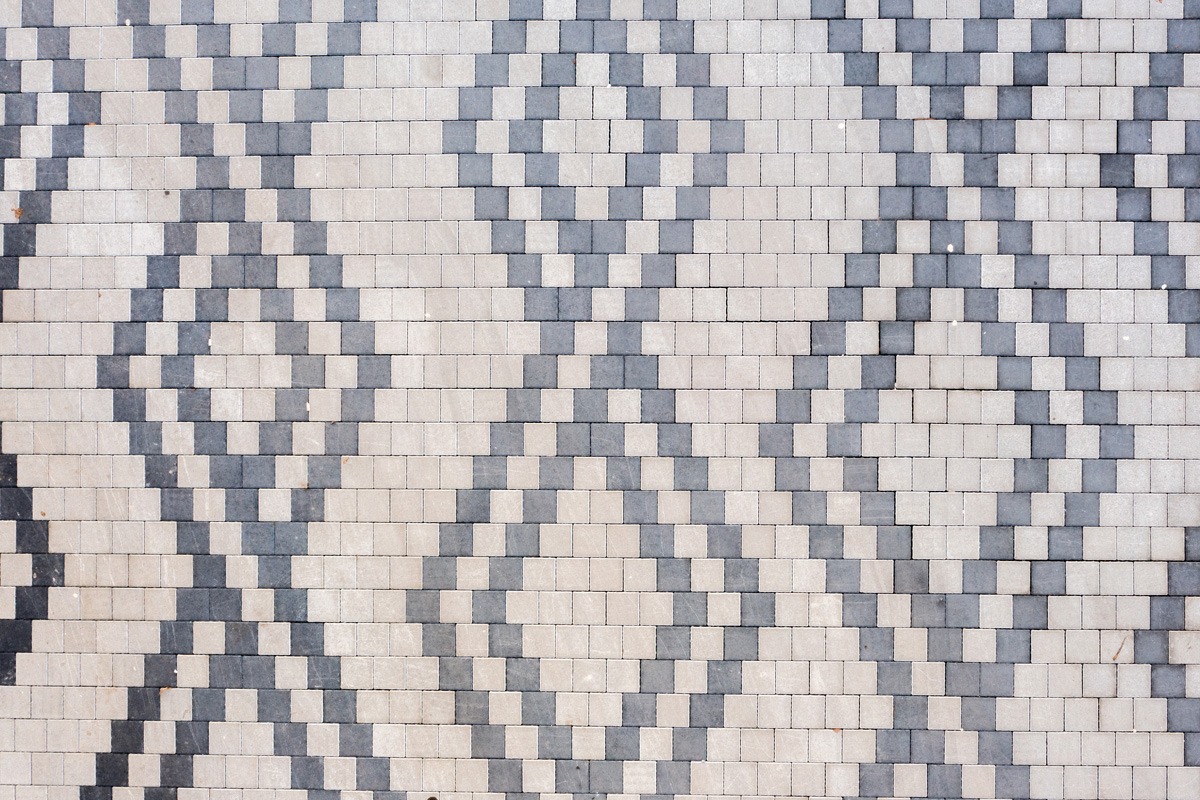

Das Besondere dieses Neubaus ist jedoch nicht nur im Gesamtbild zu finden. Je näher man hinschaut, desto besser kommen die feinen Nuancen in der Fassadenstruktur zum Vorschein: «Wir wollten, dass die Fassade auch im Detail überzeugt. Die spezielle Fugenstruktur verleiht ihr einen beinahe textilen Charakter», erklärt Andreas Schneider. Um diese Wirkung zu erzielen, hat sein Team die Betonelemente mit viel Extraaufwand so konzipiert, dass es so aussieht, als wären sie ineinander verwoben. «Aus der Nähe betrachtet, fängt die Fassade an zu leben», führt der Architekt aus.

«Es war ein Auftrag mit wenig Toleranzen bei den unterschiedlichen Abmessungen.»

Marc Sutton,

Architekt

Jedes Element ist massgeschneidert

Dass die Fassadenelemente in der Vorproduktion entstehen sollten, war den Architekten von Beginn weg klar. «Der erste Blick auf das klare Raster täuscht. In Tat und Wahrheit ist kaum ein Betonelement gleich wie das andere. Wir haben drei verschiedene Fenstertypen, doppelt so grosse Leibungen im Erdgeschoss wie in den oberen Stockwerken, und kein Eckstück ist genau gleich breit», erzählt Marc Sutton, Architekt aus dem ARS-Team. Der Anspruch an die Vorproduktion war entsprechend hoch. «Es war ein hochkomplexer Auftrag mit wenig Toleranzen bei den Abmessungen», sagt Marc Sutton. Dabei sei für ihn wichtig gewesen, dass die ästhetische Gesamtwirkung nicht aus den Augen gelassen würde. «Die Verantwortlichen der Vorproduktion haben unser Gestaltungskonzept verstanden und arbeiteten direkt mit unseren Modellierungen. Das Resultat ist beeindruckend.»

Zum Gestaltungskonzept gehörte, dass sich das klare Raster durch die gesamte Fassade zieht. Auch an den seitlichen Fronten, die direkt auf der Baugrenze stehen. «Eine flache Wand hätte hier wie eine Brandmauer gewirkt und war für uns darum keine Option», sagt Marc Sutton. «So haben wir an den seitlichen Fassaden anstatt Fenster exakt gleichgrosse Betonelemente eingebaut, die das Raster der Fronten aufnehmen.»

Ausgeklügelte Montage

Auch die Montage stellte sich bei diesem Projekt als herausfordernd dar. Da die Höhe der vertikalen Elemente im Wechsel jeweils um eine Geschosshöhe variierte, musste das Team vor Ort einen exakt vorgegebenen Montageablauf einhalten. «Die ganze Fassade verzahnt sich wie ein Puzzle ineinander», erklärt Andreas Schneider. Zusätzliche Vorsicht war beim Aufrichten der Elemente geboten, damit die filigranen Stützen keinen Schaden nehmen. Um die Lasten an den Rohbau abgeben zu können, entwickelte das Team ein spezielles statisches System, das ideal auf den reduzierten Rohbau angepasst ist.

Inzwischen ist das Gebäude fertiggestellt und die Mieter sind eingezogen. Insgesamt stehen in dem fünfstöckigen Nord- und dem sechsstöckigen Südtrakt 6’000 Quadratmeter Nutzfläche zur Verfügung. Das Erdgeschoss mit seinen vier Metern Raumhöhe beherbergt die grosszügigen öffentlichen Bereiche. In den Obergeschossen sind die Büroräumlichkeiten untergebracht.

Marc Sutton ist mit dem Resultat vollumfänglich zufrieden. Ganz besonders gefällt ihm, wie sich das B City als individuelles Gebäude in das Gesamtbild der Geschäftshauszeile einfügt. «Das B City steht zwischen dem Hotelbau, der eher dunkel und schwer wirkt, und einem kompletten Holzbau. Die ganze Zeile wirkt trotz durchgezogener Rasterung heterogen. Das verleiht dem neuen Geschäftsviertel eine gewisse Lebendigkeit.»