Marco Giavazzi, was bedeutet Beton für Sie?

Beton ist für mich nicht bloss ein Material, sondern ein Werkzeug voller Potenzial und Bedeutung. Es bildet das Fundament unserer Arbeit bei der Tobag Baustein & Element AG, jedoch geht die wahre Essenz unserer Mission weit darüber hinaus. Wir setzen Beton ein, um unsere Visionen zu verwirklichen und unsere Kundschaft mit erstklassigen Ergebnissen zu begeistern. Jeder Schritt, den wir mit Beton gehen, ist ein Ausdruck unserer Leidenschaft, um unser Handwerk zu perfektionieren und einen nachhaltigen Eindruck zu hinterlassen.

Was gefällt Ihnen am Beton, was nicht?

Beton mag ich an Wänden, Decken oder wenn es um Kunst am Bau geht. Wenn Beton dort richtig eingesetzt und gut verarbeitet ist, wirkt das sehr professionell. Bodenflächen aus Beton finde ich hingegen heikel. Sie werden mit der Zeit abgenutzt und fleckig. Dann wirken sie nicht mehr so schön und das stört mich aus optischen Gründen. Ich bin auch ein grosser Fan von Holz – ursprünglich habe ich Zimmermann gelernt und erst später die Branche gewechselt. Holz kommt bei uns bei den meisten Schalungen zum Einsatz und somit ist meine Erstausbildung hier von grossem Nutzen.

Wie lässt sich die von Ihnen geleitete Tobag Baustein & Element AG in Kürze beschreiben?

Wir sind stolz darauf, sagen zu dürfen, dass wir mit vielen Freunden und nicht bloss mit Kunden arbeiten dürfen. Wir bieten vorgefertigte Betonelemente jeglicher Art auf Mass an und sind neben grösseren Projekten auch auf Kleinserien spezialisiert. Der Treppenbau ist sicher eine unserer Stärken.

Die Tobag Baustein & Element AG hat sich innerhalb des letzten Jahres in mehreren Bereichen verändert. Inwiefern?

Vor rund einem Jahr sind wir mit der Firma von Saland nach Pfungen umgezogen. Am neuen Standort haben wir mehr Platz und eine grössere Produktionshalle. Auch unser Team wurde erweitert, wir haben es fast verdoppelt und sind nun insgesamt 18 Personen.

Welchen Führungsstil pflegen Sie?

Ich führe die Firma gemeinsam mit den Betriebsleitern und dem Leiter Avor/Produktionsplanung auf sehr kollegiale Weise: Mit flachen Hierarchien und regelmässigem Austausch. Mir ist es wichtig, dass die Leute gerne hier arbeiten und sich mit dem Betrieb verbunden fühlen. Wir sind wie ein Fussballteam, wo jeder seine Aufgabe hat und alle zusammen für den Erfolg verantwortlich sind. Um den Zusammenhalt zu stärken, führen wir alle zwei Monate einen Event für unsere Mitarbeitenden durch. Kürzlich sind wir alle zusammen Gokart fahren gegangen. Im Sommer heizen wir sehr oft den Grill über Mittag an und dann essen wir alle gemeinsam, wobei ich dann der Grillmeister bin. Dies ist längst zur Tradition geworden.

Welche besonderen Momente erleben Sie während Ihrer Arbeit?

Aussergewöhnlich wird es immer dann, wenn wir einen nicht alltäglichen Auftrag erhalten. Aktuell arbeiten wir an einer grossen Lounge aus Beton, die später als Sitzgelegenheit in einem privaten Garten zu stehen kommen wird. So etwas habe ich zuvor noch nie gesehen! Die Lounge ist riesig und besteht aus einem einzigen Guss. Solche Projekte begeistern und inspirieren mich.

Short Cuts

Wir stellen die Fassadenelemente für das neue Bahnhofsgebäude in Liestal im Kanton Basel-Landschaft her. Das Projekt befindet sich derzeit im Rohbau. Diese Visualisierung zeigt das künftige Bahnhofgebäude vom Kantonsgericht am Bahnhofplatz in Richtung Basel gesehen. Hinten rechts schliesst sich der Verbindungsbau ans Gebäude an, dann folgt das neue Wohn- und Geschäftshaus.

Mir gefällt der Neubau des Einkaufszentrums sowie Wohn- und Geschäftshauses Rosenberg in Winterthur sehr gut. Er befindet sich bei der nördlichen Stadteinfahrt. Die besondere Betonoberfläche mit der Noppenstruktur gibt dem Gebäude einen einzigartigen Charakter.

Bild: saw gruppe, Widnau

Mir gefallen Projekte, die sich mit der Wiederverwertung von Beton befassen, denn diese sind nachhaltig und zeitgemäss. Wäre ich in der Forschung tätig, würde ich gern eine recycelte Mischung entwickeln, bei der die gewünschte Festigkeit des Betons ohne den Einsatz von Chemie erreicht werden kann.

Neben Spezialanfertigungen wie dieser hat sich Ihre Firma auf die Herstellung von Treppen spezialisiert. Welche Treppe ist Ihnen am liebsten und was mögen Sie an Treppen überhaupt nicht?

Mir gefallen gewundene Treppen am besten. Und ich finde es super, dass unser Team im Treppenbau so besonders stark ist! Manchmal allerdings wollen die Architektinnen und Architekten ganz ausgefallene und filigrane Betonelemente, zum Beispiel in Verbindung mit Beleuchtungen oder Ausschnitten. Nicht alles ist technisch und handwerklich machbar. Manchmal muss ich verhandeln und Kompromisse vorschlagen, was herausfordernd ist.

Das Schlagwort Nachhaltigkeit ist schon seit einiger Zeit in aller Munde. Was unternimmt die Tobag Baustein & Element AG in diesem Bereich?

Wir optimieren unsere Schalungssysteme und nutzen die Schalungsbretter falls möglich mehrmals. Ausserdem achten wir darauf, vor allem regional tätig zu sein, damit die Anfahrtswege zu den Baustellen nicht allzu lang sind.

Ebenfalls zeitgemäss ist die Digitalisierung. Was unternehmen Sie diesbezüglich?

Wir erstellen und archivieren unsere internen Dokumente ausschliesslich online. In wenigen Wochen beginnen wir zudem damit, auch die Avor und die Planung der Produktion umzustellen. Damit habe ich schon viele positive Erfahrungen gemacht. Mir scheint, dass die Umstellung auch für unsere Kundschaft eine gute Sache ist, da sie viele Prozesse vereinfacht und Fehler minimiert.

Eine weitere Aktualität ist der Fachkräftemangel in der Betonbranche. Inwiefern wirken Sie diesem entgegen?

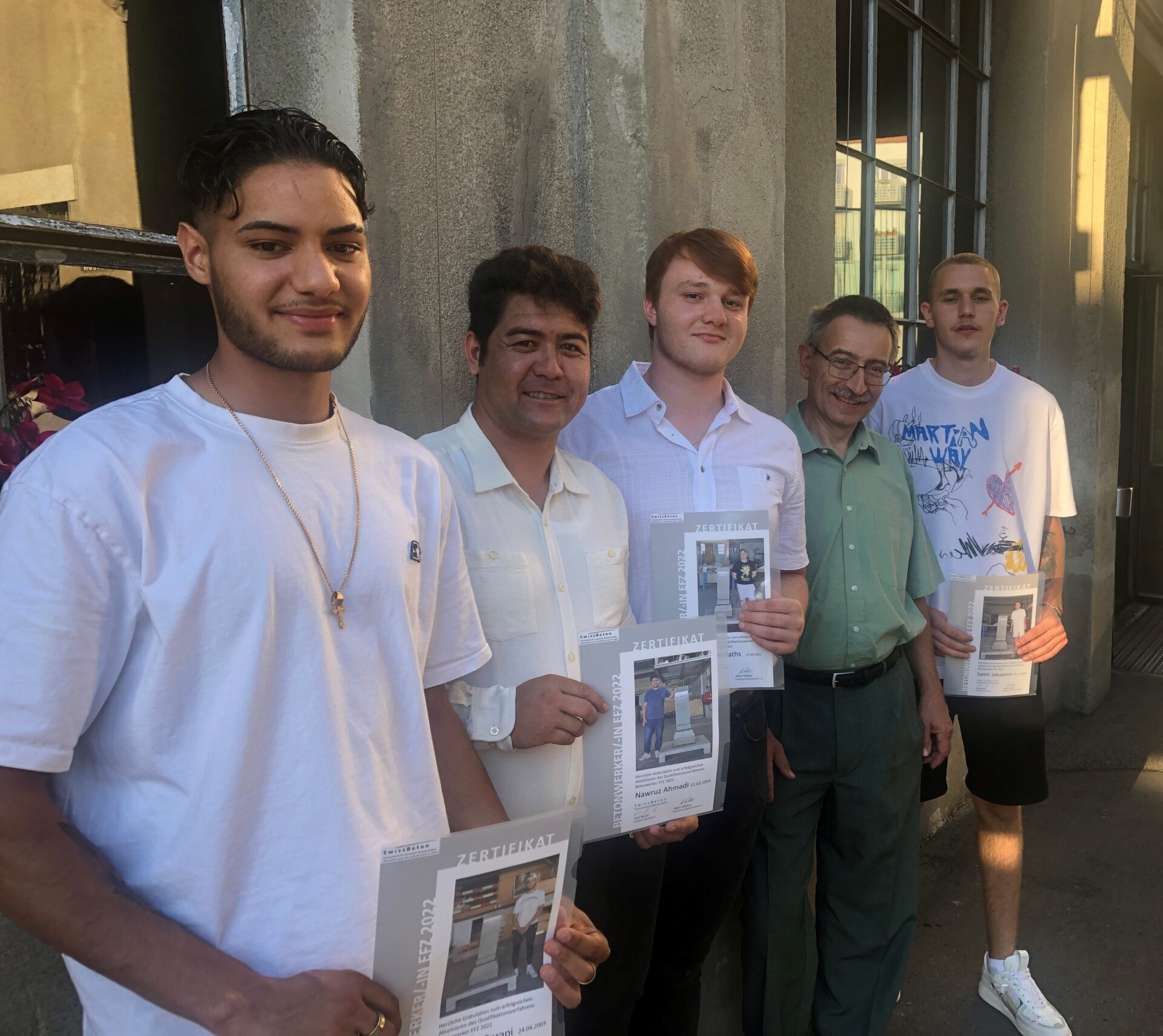

Wir haben einen Angestellten, der gelernter Betonwerker ist. Derzeit absolviert er eine Weiterbildung, um künftig Lernende schulen zu dürfen. Im Sommer 2024 können wir daher unsere erste Lehrstelle als Betonwerker/in EFZ anbieten – der Job ist noch zu haben, Interessierte sind willkommen! Mir ist es wichtig, dass wir als Firma selbst aktiv werden und uns auf diese Weise für den Nachwuchs engagieren.

Im Jahr 2025 kann die Tobag Baustein & Element AG ihr 60-jähriges Bestehen feiern. Welche Pläne haben Sie für das Jubiläumsjahr?

Konkret ist noch nichts. Aber bereits jetzt steht fest, dass wir in irgendeiner Form eine grosse Party mit unseren Freunden, Kunden und Lieferanten feiern werden.

Und, abgesehen von Ihrem Beruf: Wann sind Sie durch und durch in Ihrem Element?

Immer dann, wenn ich Golf spiele. Das ist mein liebstes Hobby und der Sport, der genau zu mir passt, meine Leidenschaft seit vielen Jahren. Ich habe mich sogar beim Aufbau einer Golfanlage engagiert, bei Golf Augwil in der Nähe von Kloten. Dort habe ich auch eine Leitungsfunktion inne, ich sitze im Verwaltungsrat.

«Der Treppenbau ist sicher eine unserer Stärken.»

Marco Giavazzi

Marco Giavazzi

Marco Giavazzi ist Geschäftsführer, Verwaltungsratspräsident und alleiniger Besitzer der Tobag Baustein und Element AG. Die Firma hat ihren Sitz im zürcherischen Pfungen und beschäftigt 18 Mitarbeitende. Ursprünglich hat Marco Giavazzi eine Berufslehre als Zimmermann gemacht, danach folgten regelmässige Aus- und Weiterbildungen in den Bereichen Betriebsführung und Verkauf. Vor rund zehn Jahren hat er in die Betonbranche gewechselt. Marco Giavazzi spricht vier Sprachen und verfügt über ein grosses berufliches Netzwerk.