In den EPD werden quantifizierte umweltbezogene Informationen aus dem Lebensweg von Produkten zusammengefasst. Somit entsteht eine Art ökologischer Ausweis und man kann die Produkte besser miteinander vergleichen. Eine EPD beruht auf unabhängig überprüften Daten aus Ökobilanzen, aus Sachbilanzen oder selbst erfassten Informationen, welche mit der Normenreihe ISO 14040 konform sind. Zudem enthalten die EPD weitere Angaben über bauphysikalische Daten und über die Beschaffenheit der Materialien und Werkstoffe, zum Beispiel von Beton.

Für die Erstellung einer EPD müssen Energie und Stoffflüsse für den Erhebungszeitraum – in der Regel ein Kalenderjahr – für jedes Produkt beziehungsweise für jede Produktgruppe erfasst werden. Produktgruppen sind zum Beispiel Rohre und Schächte, Pflastersteine und Platten, Fertigteile Hochbau, Fertigteile Infrastruktur. Der Experte Volker Wetzig hat zusammengestellt, was genau erfasst werden muss.

Allgemeine Angaben für die Herstellungsprozesse sind:

Energiebedarf:

- Stromverbrauch

- Diesel für interne Transporte

- Heizöl, Erdgas und weitere Heizmittel

Prozessstoffe allgemein:

- Schmierstoffe

- Prozesswasser für Reinigung – Trinkwasser

- Prozesswasser für Reinigung – Oberflächen und Grundwasser

- Schalungsmaterial (jährlicher Zukauf)

- Verpackungsmaterial, zum Beispiel Paletten, Folien, Holz (jährlicher Zukauf)

Abfälle allgemein:

- Mineralische Abfälle zur Deponie

- Organische Abfälle zur KVA

- Sondermüll, zum Beispiel Altöl

- Abwasser

Ausgangsstoffe Beton:

- Zement (CEM I, CEM IIA, CEM IIB und weitere)

- Zusatzstoffe wie Flugasche, Silikastaub, Filler, Pigmente

- Gesteinskörnung (Sand, Kies, gebrochen oder rund, RC)

- Zusatzmittel

- Wasser (RC, Trinkwasser, Oberflächenwasser)

Zusatzmaterial (idealerweise wird eine EPD vom Zusatzmaterial vom Lieferanten eingefordert):

- Armierung

- Einlageteile

Für jedes angekaufte Produkt sind die Emissionen für Anliefertransporte zu berücksichtigen.

Woher ein Produkt kommt, unter welchen Umständen es hergestellt wurde und wie nachhaltig es ist – diese Informationen sind in der heutigen Zeit für viele Menschen relevant. Das betrifft nicht nur die Nahrungsmittel- und die Bekleidungsindustrie, sondern vermehrt auch den Bausektor und die Baustoffbranche. Seit 2012 sind entsprechende Kriterien in der Europäischen Norm (EN) verankert, zu deren Übernahme sich die Schweiz verpflichtet hat. Unter dem Begriff Environmental Product Declaration (EPD) gehören Angaben im Sinne der Transparenz immer häufiger zu den Anforderungen in Ausschreibungen für Bauprojekte. Gemäss Volker Wetzig, der bei SwissBeton den Bereich Technik leitet, werden die EPD beziehungsweise deren Inhalte mit der aktuellen Bauproduktegesetzesrevision verpflichtend. Für Firmen und Fachpersonen lohnt es sich daher, sich frühzeitig und vertieft damit auseinanderzusetzen.

«Diese Kriterien sind neutral und unabhängig, sie ermöglichen bessere Vergleiche.»

Volker Wetzig, Leiter Technik,

SwissBeton

Der Verband SwissBeton hat die Entwicklungen rund um die EPD an ihrer Herbstversammlung 2023 thematisiert. Bei einer darauffolgenden Datenerhebung zur Erstellung und Verifizierung von EPD sei der Rücklauf erfreulich hoch gewesen, berichtet Volker Wetzig. Nun werden Durchschnitts-EPD für die gängigsten Produkte erstellt, die den aktuellen Stand der Umwelteinwirkungen dokumentieren und den Mitgliedern als Benchmark dienen können. Den zusätzlichen Aufwand, der für die Erhebung der Daten für die EPD-Erstellung entsteht, ist laut Volker Wetzig «überschaubar». Für einen reibungslosen Ablauf empfiehlt er, sich an den Erhebungsbögen des EPD-Erstellers beziehungsweise EPD-Verifizierers zu orientieren (siehe Übersicht im Infokasten). Die ausführliche Version kann per E-Mail an info@swissbeton.ch bestellt werden.

Eine Chance für die Branche

Volker Wetzig sieht in den aktuellen Entwicklungen in der Umweltproduktdeklaration eine grosse Chance für die Betonbranche. «Es handelt sich hier um neutrale und unabhängige Grundlagendaten für alle Baustoffe», erklärt er. Erfasse man die damit verbundenen Aufwände und Emissionen, ermögliche dies mehr Transparenz und bessere Vergleiche.

«Der Blick wird nun auch auf Aspekte gelenkt, die früher noch kaum beachtet wurden», hebt Volker Wetzig hervor. Damit meint er beispielsweise die Herkunft von Strom, Gas und Öl, die Verbrauchsmaterialien, den Ausschuss und die Abfälle und die Transporte. Kenne und erfassen man diese Aufwände, trage das nicht nur zu mehr Nachhaltigkeit bei, sondern reduziere oftmals auch die Kosten, da man bewusster entscheiden und handeln könne. «Ökologie und Ökonomie, das geht hier Hand in Hand», fasst Volker Wetzig zusammen.

Langlebigkeit als wichtigstes Kriterium

Bezüglich der Energie- und Umweltbilanz von Beton weist Volker Wetzig auf dessen Langlebigkeit hin. Richtig hergestellt, verarbeitet und dimensioniert, ist Beton nämlich fast unendlich haltbar. «Im Vergleich zu anderen Werkstoffen ist dies ein starker Pluspunkt und es senkt den ökologischen Fussabdruck», sagt der Fachmann.

Wie Emissionen mit der Betonverwendung verbunden sind, hängt bekanntlich auch mit der Menge des dafür verwendeten Zements zusammen. Die entsprechende Norm SN EN 206 wird derzeit überarbeitet. Demnächst ist mit einer markanten Änderung zu rechnen. Gemäss Volker Wetzig gibt es voraussichtlich ab Herbst/Winter 2024 keinen vorgeschriebenen Mindestanteil für Zement mehr, sondern nur noch klar definierte Anforderungen an die Eigenschaften des Betons, also an dessen Festigkeit und an die Dauerhaftigkeit. «Die Wahl der Bestandteile und deren Komposition ist dann den Herstellern überlassen», erklärt Volker Wetzig. Die neue SN EN 206 wird der Betonbranche also mehr Freiheiten geben, aber auch viel Verantwortung mit sich bringen.

Forschen mit Carbon und Algorithmen

Förderlich ist, dass sich auch in der Forschung einiges tut. Projekte der Zürcher Hochschule für Angewandte Wissenschaften (ZHAW) und der Ostschweizer Fachhochschule (OST) setzen sich dafür ein, den CO2-Ausstoss bei der Herstellung von Beton weiter zu reduzieren – zum Beispiel dank dem Einsatz von Carbonfasern oder indem beim Berechnen der Mischungen auf Algorithmen gesetzt wird.

Volker Wetzig sieht in diesen Entwicklungen und in der neuen Norm viel Potenzial, das auch der Umweltproduktdeklaration und dem Budget zugutekommen wird. «Denn ohne Mindestzementgehalt kann man die Festigkeit des Betons dem Verwendungszweck anpassen. Das führt dazu, dass in vielen Fällen weniger Zement zum Einsatz kommen wird als heutzutage.»

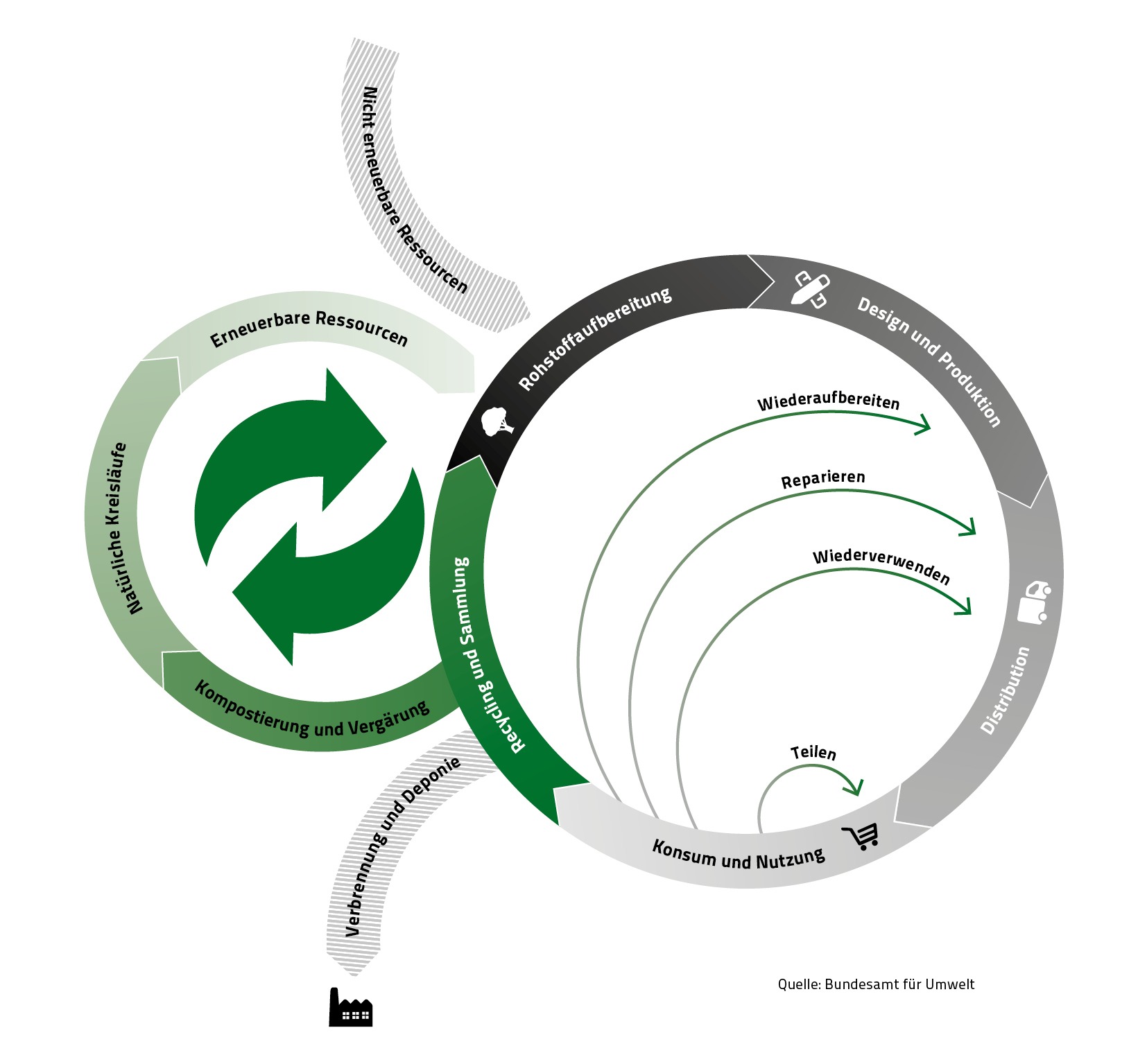

Natürliche Ressourcen wie Wasser, Boden, saubere Luft oder Bodenschätze bilden die Basis für unsere Lebensqualität. Sie werden heute massiv übernutzt. Dieser Druck auf die natürlichen Ressourcen dürfte sich künftig noch verschärfen, da das Wirtschaftsvolumen und die Weltbevölkerung weiterwachsen. Die planetaren Belastungsgrenzen werden bereits um ein Vielfaches überschritten. Um der abnehmenden Verfügbarkeit von Rohstoffen entgegenzuwirken, ist die Entkoppelung von Konsum und Abfallaufkommen unabdingbar.

Natürliche Ressourcen wie Wasser, Boden, saubere Luft oder Bodenschätze bilden die Basis für unsere Lebensqualität. Sie werden heute massiv übernutzt. Dieser Druck auf die natürlichen Ressourcen dürfte sich künftig noch verschärfen, da das Wirtschaftsvolumen und die Weltbevölkerung weiterwachsen. Die planetaren Belastungsgrenzen werden bereits um ein Vielfaches überschritten. Um der abnehmenden Verfügbarkeit von Rohstoffen entgegenzuwirken, ist die Entkoppelung von Konsum und Abfallaufkommen unabdingbar.